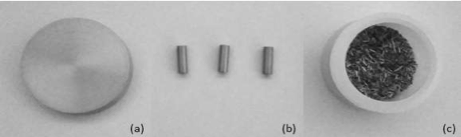

به عنوان اولین ارزیابی ما از شیوه های ارزیابی EDS/SEM وWDS استفاده کردیم. در هر دو دستگاه ما پنج نمونه با آلیاژ برنج را ارزیابی کردیم(سه نمونه به شکل سیلندرهای کوچک، قابل مقایسه با ابعاد ایمپلنت، یک نمونه به شکل دیسک و یک نمونه به شکل براده(بسته بندی شده به شکل دیسک). به عنوان اقدامی در جهت ارزیابی تاثیرات هندسه های مختلف غیر استاندارد. ما همچنین یک ایمپلنت دندانی قدیمی دورانداخته شده را مورد سنجش قرار دادیم تا از این طریق تفاوت های میان نتایج بدست آمده از هر دو تجهیزات را در ایمپلنت واقعی برسی کرده باشیم.

از آنجائیکه ایمپلنت های دندانی ضرورتا یک پیچ خوردگی می باشند، هندسه ی آنها کاملا جدا از دیسک های مورد نیاز معمول می باشد(شعاع آن از 5 میلی متر تا 50 میلی متر متغیر است و ضخامت ماکزیمم آن 47 میلی متر می باشد)، در ادامه نکته ی مهم این بود که در این مورد تحقیق شود که آیا تجهیزات بطور رضایت بخشی با هندسه ی ایمپلنت کار می کنند یا خیر. اگر نیاز به برش تراش باشد، رویه مورد نظر می تواند ترکیب یا ساختار نمونه ی مورد برسی را اصلاح کند.

ویژگیهای پنج نمونهی برنجی عبارتند از

- یک دیسک با قطر 40 میلی متر و ضخامت 7 میلی متر

- سه سیلندر کوچک با ابعاد مشابه ایمپلنت(01/4 میلی متر قطر و 11 میلی متر طول)

- براده(هر تراشه به طور میانگین دارای طولی معادل 3/2 میلی متر می باشد)که به شکل دیسک بسته بندی شده است.

نمونه ها به ترتیب در تصویر 1a,b,c نشان داده شده اند. آخرین نمونه یک ایمپلنت قدیمی دورانداخته شده با سطح اشباع شده ی شیمیایی است.

|

تصویر 1نمونه ی برنجی با اشکال هندسی متفاوت

تجهیزات مورد استفاده برای WDXRF عبارت بود از یک Bruker S8 Tiger مدل1 kW (ماساچوست، آمریکا) از لابراتوار تاثیر الکترون و پروتون(LIFE)، از حوزه ی فیزیک و شیمی دانشگاه فدرال ریو دی جانیرو(UFRJ). ابزار ولتاژ ماکزیمم 50 kV و 50 mA با قدرت محدود شده تا 1kW را اجازه می داد. لایه ی مورد تجزیه تحلیل می توانست به عمقی معادل میکرون نمونه های مطالعاتی دست پیدا کند. برای اندازه گیری سیلندرها و ایمپلنت ها از یک دیسک کربنی به عنوان مبناء استفاده شد، به همراه نمونه ی فیکس شده و پوشش داده شده با یک غشاء 3525 Ultralene با ضخامت 4μm از SPEX SamplePrep (تصویر 2). برای تجزیه تحلیل از نرم افزار QUANT-EXPRESS استفاده شد.

|

|

تصویر 2: آماده سازی نمونه برای سیلندر و ایمپلنت در WDS

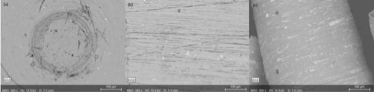

تمامی نمونه ها همچنین در یک تجهیزات SEM/EDS از Hitachi مدل TM3000(توکیو، ژاپن) در ترکیب با ژنراتور اسکن Bruker و ردیاب اشعه ی ایکس (ماساچوست، آمریکا) از لابراتوار اسکن میکروسکپ الکترونی از بخش تکنولوژی شیمی و مواد (STMQ) از انستیتو مهندسی هسته ای(IEN) مورد تجزیه تحلیل واقع شدند. در طول فرایند کشف داده ای، نمونه در محلی با حمایت های تجهیزاتی استاندارد نگه داشته شد. تمامی اندازه گیری ها با استفاده ازدرشت نمایی مشابه (300X)به مرحله ی اجراء رسید. برای تجزیه و تحلیل داده ای از نرم افزار QUANTAX 70استفاده شد.

نتایج و بحث

نتایج بدست آمده از نمونه های برنجی در هر دو شیوه ی SEM/EDS وWDS در قالب نمودار ترسیم شده در تصویر 3ارائه شده است.

مهمترین اجزاء ردیابی شده همانگونه که انتظار می رفت عبارتند از مس و روی. در هر دو روش برای تمامی نمونه های برنجی، سرب نیز ردیابی شد که در مورد نمونه ی براده ای از غلظت بالاتری برخوردار بود. این مورد را می توان به خوبی در تصویر 4 مشاهده کرد. این مورد را می توان با استفاده از پروسه های ساخت و تولید توضیح داد. تراشه هایی که دارای تماس بیشتری با ابزار برش بودند می توانستند به عنوان منبعی از بار مطرح باشند.کربن در SEM/EDS ردیابی شد اما در WDS این ردیابی انجام نشد که با کریستال های مناسب برای ردیابی مقادیر اندک اجزاء Z تجهیز نشده بود. دیگر اجزاء ردیابی شده با تکمیل فرایند نرمال سازی تا 100 درصد عبارتند از: Na,Sn, Fe, As, Si, Ca, S, Cl, Ni, Al , O

|

تصویر 3: اجزاء اصلی ردیابی شده برای نمونه های برنجی با هندسه های متفاوت در EDS و WDS

تصویر 4: مقایسه ی تصویر سطح سه نمونه با هندسه ی مختلف. نقطه های سفید متناظر هستند با سرب: a) دیسک، b) سیلندرc)براده. سرب از فراوانی بیشتری در سطح براده برخوردار است.

مس یکی از اجزایی بود که در هر دو روش از غلظت بالاتری برخوردار بود. مقدار اندازه گیری شده در SEM/EDS برای سیلندرهای 1و2و3 به ترتیب عبارت بود از 65/51 درصد، 73/46 درصد و 2/50 درصد این در حالی بود که براده مقدار 81/48 درصد را ارائه می کرد و دیسک نیز مقدار 93/47 درصد را با میانگین عدم اطمینان 5/1 درصد ارائه می کرد. به عبارت دیگر غلظت مس بدست آمده در WDSبرای سیلندرهای 1و2و3 به ترتیب عبارت بود از75/65 درصد،57/64 درصد و 37/64 درصد و مقدار02/60 درصد برای براده و مقدار 24/61 درصد برای دیسک با عدم اطمینان حول 55/0 درصد (این مقادیر با استفاده از نرم افزارهای تحلیلی برآورد شده است) در هر دو مورد استفاده از یک اعشار برای داده ها معتبر تر خواهد بود اما ما تصمیم گرفتیم شمار ارقام تدارک دیده شده توسط نرم افزار را حفظ کنیم. نتایج بدست آمده از WDS برای سیلندرها یک رابطه ی نزدیکتر را با یکدیگر ارائه می کرد که در عین حال از عدم اطمینان بزرگتر بود. نتایج بدست آمده برای سیلندرها در EDS نشان دهنده ی نوسانی حول 4 درصد می باشد که می تواند مرتبط با غلظت های متفاوت آلاینده ها در هر کدام از سطح های نمونه ای باشد.

تحلیل های متفاوت نشانگر دیگر اجزاء (Na, Sn, Fe, As, Si, Ca, S, Cl, Ni,Al , O) با مقادیر متفاوت در هر نمونه است با غلظت های بسیار پایین و عدم اطمینان مشابه با مقادیر یافت شده. این مورد می بایست به نحو مطلوب تری مورد ارزیابی واقع گردد.

هر دو نرم افزار عدم اطمینانی مرتبط با اندازه گیری را نشان می دادند. میانگین عدم اطمینان مربوط به اندازه گیری هر جزء از نمونه برای EDS عبارت است از 5/1 درصد از برای مس،9/0 برای Zn و 3/3 درصد برای C و 5/0 درصدبرای Pb. این مقادیر برایWDS عبارتند از: 55/0 درصد برای مس، 39/0 درصد برای Zn، 15 درصد برای Pb. مغایرت های میان غلظت های یافت شده در هر دو روش را می توان با استفاده از این حقیقت که داده های SEM/EDS به یک لایه ی نازک تر در مقایسه WDS اشاره دارند، توجیه کرد این مساله با اجزاء سطحی که در هسته ی درونی حضور ندارند،این اجازه را می دهد که ردیابی شوند.

با در نظر گرفتن ویژگی های ذکر شده در بخش بالا، این امکان وجود دارد که این نتیجه گیری را داشته باشیم که برای هر دو روش با در نظر گرفتن نسبت مشابه از غلظت عنصری برای تمامی نمونه ها، تصدیق هندسه ی سیلندر رضایت بخش خواهد بود، اما با یک عدم اطمینان بزرگتر از مورد آماری تدارک دیده شده توسط نرم افزار.

بعد از اعتبار سنجی هندسه ی غیر مرسوم، یک ایمپلنت دورانداخته شده با استفاده از هر دو روش ارزیابی شد. نتایج این ارزیابی در جدول 1 ارائه شده است. با توجه به نتایج به دست آمده از EDS این امکان وجود دارد که شاهد این موضوع باشیم که سطح ایمپلنت مرکب است از Ti, C و O، یک نتیجه ی معتبر که در بسیاری از منابع نیز ذکر شده است، این در حالی است که TiO2 یک لایه ی موضعی است که در تمامی سطوح ایمپلنتی حضور دارد و C بیشترین آلاینده ی یافت شده می باشد[18و17و16و5]. نتایج WDSنشان دهنده ی غلظت پایه ی6/98 درصد برا ی تیتانییوم به همراه غلظت بسیار اندک Si, S و Al می باشد. باید به این نکته اشاره کرد که O و C به واسطه ی محدودیت های تجهیزاتی درWDS ردیابی نشدند.

| WDS | EDS | تجهیزات | ||

| خطاء(درصد) | غلظت وزنی(درصد) | خطاء(درصد) | غلظت وزنی(درصد) | اجزاء |

| 1.4 | 98.6 | 2.3 | 74.46 | Ti |

| – | – | 3.4 | 13.92 | C |

| – | – | 4.2 | 11.62 | O |

| 22.2 | 0.6 | – | – | Si |

| 18.4 | 0.4 | – | – | S |

| 28.3 | 0.4 | – | – | Al |